Descubra os detalhes do pneu radial 59/80R63, o pneu do maior caminhão de mineração do mundo, desde seu preço real em 2025 até a tecnologia que o mantém rodando com segurança nas maiores minas do planeta

O pneu do maior caminhão de mineração do mundo é mais do que um simples componente de borracha; é uma peça de engenharia crítica que sustenta as operações mais exigentes do planeta. Equipando colossos como o Caterpillar 797F e o BelAZ 75710, estes pneus permitem o transporte de centenas de toneladas de minério em condições extremas, onde uma única falha pode significar perdas milionárias e graves riscos de segurança.

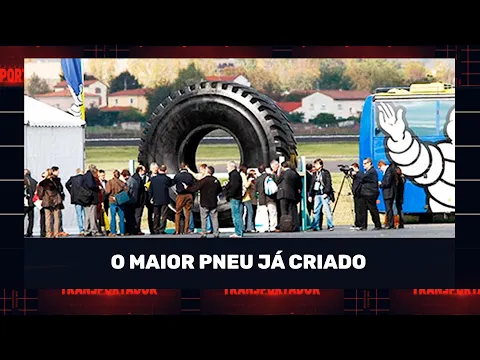

Fabricados por gigantes como Michelin e Bridgestone, esses pneus são o resultado de décadas de inovação. Seu desempenho influencia diretamente a produtividade e os custos de uma mina. Por trás de seu tamanho impressionante, existe uma complexa combinação de materiais, design e tecnologia, que justifica seu alto valor e sua importância estratégica para a indústria global de mineração.

As dimensões colossais, 4 metros de altura e 5 toneladas de tecnologia

As estimativas populares sobre o tamanho do pneu do maior caminhão de mineração do mundo são notavelmente precisas. Modelos como o Michelin XDR4, de especificação 59/80R63, possuem um diâmetro total de 4.027 milímetros, ou seja, pouco mais de 4 metros de altura. O peso também impressiona: são cerca de 5.350 quilos, ou mais de 5,3 toneladas.

Além da altura e do peso, a largura do pneu chega a 1.495 milímetros (quase 1,5 metro). Essas dimensões são essenciais para suportar as cargas massivas e garantir a estabilidade dos veículos. A precisão desses números, confirmada pelos fabricantes, mostra o quão familiarizada a indústria já está com a escala desses componentes gigantescos.

Quanto realmente custa o pneu do maior caminhão de mineração do mundo em 2025?

Embora o valor de R$ 200.000 seja frequentemente citado, ele está significativamente abaixo do preço de mercado atual. Relatos de operadores e fornecedores indicam que o custo de um único pneu 59/80R63 novo geralmente varia de US$ 60.000 a US$ 90.000.

Considerando uma taxa de câmbio de R$ 5,00 por dólar, o preço real no Brasil fica entre R$ 300.000 e R$ 450.000 por unidade. Esse valor elevado se justifica pela tecnologia avançada, pelos materiais de alta resistência e, principalmente, pela sua capacidade de produtividade, medida pela métrica TKPH (tonelada-quilômetro por hora). O custo de um dia de produção perdida por falha de um pneu pode ultrapassar um milhão de dólares, tornando o investimento em pneus de alta confiabilidade uma decisão estratégica.

Michelin e Bridgestone, a disputa de titãs na fabricação do pneu 59/80R63

O mercado para esses pneus gigantes é dominado por poucos fabricantes, com destaque para a francesa Michelin e a japonesa Bridgestone. Ambas as empresas investem pesadamente em pesquisa para criar pneus cada vez mais duráveis e eficientes. A Michelin se destaca com sua linha XDR, sendo o modelo XDR4 Extra Load capaz de aumentar a capacidade de carga em 10%.

A Bridgestone compete com a linha VRPS (V-Steel Rock Premium Service) e a tecnologia MasterCore, focada em durabilidade e resistência ao calor. A escolha entre as marcas muitas vezes depende das condições específicas da mina, como tipo de terreno e clima. Curiosamente, relatos de campo de operadores indicam que modelos mais antigos, como o Michelin XDR2, por vezes apresentam desempenho mais consistente em certas operações do que as versões mais recentes.

Os caminhões Caterpillar 797F e o recordista BelAZ 75710

Esses pneus são projetados para veículos específicos e de dimensões colossais. O Caterpillar 797F, um dos maiores caminhões do mundo, utiliza um conjunto de seis pneus 59/80R63 para transportar até 400 toneladas de material por viagem.

O título de maior caminhão de mineração do mundo, no entanto, pertence ao BelAZ 75710. Fabricado na Bielorrússia, ele tem capacidade para 450 toneladas. Para suportar tanto peso, ele utiliza uma configuração única de rodas duplas em ambos os eixos, exigindo um total de oito pneus, dois a mais que seu concorrente americano. A escolha correta do pneu impacta diretamente a tração e a eficiência de combustível desses monstros mecânicos.

Como o monitoramento e a IA garantem a segurança

A operação e manutenção desses pneus envolvem riscos significativos. Para mitigá-los, a tecnologia se tornou uma aliada indispensável. Desde o início dos anos 2000, os Sistemas de Monitoramento de Pressão e Temperatura (TPMS) são utilizados para fornecer dados em tempo real às equipes de serviço, prevenindo o superaquecimento.

Mais recentemente, a inteligência artificial (IA) e a manutenção preditiva começaram a ser aplicadas. Sistemas de IA analisam dados históricos de desgaste e temperatura para prever falhas antes que elas aconteçam. Além disso, a inspeção autônoma, com câmeras de alta resolução, verifica os pneus em busca de danos, mantendo os técnicos a uma distância segura e aumentando a precisão das avaliações.

FONTE: CLICK PETRÓLEO E GÁS